تولید روغن پایه از لوبکات

تولید روغن پایه از لوبکات به نقل از بازار نفت و گاز ایران

فرایند تولید روغن پایه بعد از پالایش کردن نفت خام در مراحل تقطیر اتمسفریک، تقطیر در خلاء و برج روغن برشی به نام لوبکات1 (برش روغن) حاصل می شود که این ماده در واقع خوراک پالایشگاه روغن است.

مراحل تولید روغن پایه

تولید روغن پایه از لوبکات ابتدا نفت خام با ورود به پالایشگاه، از مبدل های حرارتی (Heat Exchangers) عبور کرده وارد کوره می شود و پس از گرم شدن به برج تقطیر در اتمسفر (Atmospheric Tower) که دارای سینی های غربالی (sieve tray) می باشد انتقال می یابد و با انجام عملیات تقطیر جز به جز و به ترتیب محدوده نقطه جوش، هیدروکربن های متشکلهی آن، به گاز های سبک (C1 تا C5)، نفتای سبک و سنگین (و نهایتا بنزین موتور)، بلندینگ نفتا (نهایتا انواع حلال)، نفت سفید (Kerosene)، نفتگاز (Gas Oil)، و نفت کوره (Fuel Oil) تبدیل می شوند.

باقیمانده برج اتمسفریک به برج تقطیر در خلاء (Vacuum Tower) با سینی های کلاهکی (Bubble Cup) منتقل می شود و تحت خلاء (فشار 28mmHg) و حرارت، تفکیک می شود. از بالای برج، نفتگاز موم دار (آیزوفید) به واحد آیزوماکس منتقل می شود تا از آن نفتگاز و نفت سفید با کیفیت بالا (سوخت هواپیمای مسافربری) تولید شود و از بخش پایین تر (اواسط برج)، برشی به عنوان لوبکات (روغن خام) خارج می گردد که به واحد روغنسازی (Lube Oil Plant) منتقل می شود.

لوبکات چیست ؟

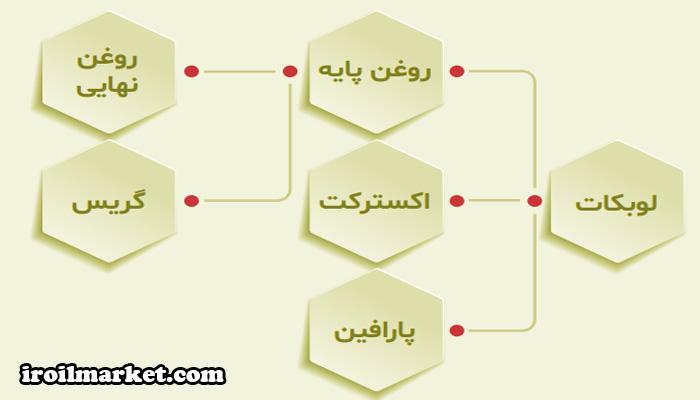

لوبکات یک جزء اصلی و ماده اولیه تولید روغن موتور است که این ماده حدود ۸۵ الی ۹۵ درصد آن را شکل میدهد، یکی از برشهای (محصولات) نفتی بنام برش روغن یا لوبکات (lube cut) است که از پالایشگاههای نفت خام تأمین شده و در پالایشگاههای روغن، عملیات پالایش روی لوبکات انجام شده و مادهای به نام روغن پایه که ماده اصلی روغنهای موتوری ، صنعتی و گریس است از آن تهیه میشود.

در حال حاضر در ایران چهار پالایشگاه نفت پارس ، ایران ، ایرانول و سپاهان به تولید روغن تولید شده دست اول از لوبکات حاصل از نفت خام مشغول هستند. استفاده از روغن معدنی همچنین دارای روغن پایه ای غیر از روغن خام به نام روغن پایه سنتی است.

لوبکات چیست

فرآیند به دست آوردن لوبکات

تولید روغن پایه از لوبکات با انجام فرآیند پالایش علاوه بر جداسازی ترکیبات غیرهیدروکربنی، ترکیبات هیدروکربنی نیز با توجه به نقطه جوششان که برگرفته از تعداد اتمهای کربن موجود در ملکول آنهاست از هم جدا میشوند. به طور عادی با انجام پالایش بر روی نفت خام، تنها چند درصد مواد هیدروکربنی با تعداد اتمهای بین 20 تا 50 به وجود می آید که برای استفاده به عنوان روانکار مناسب هستند. این برش مناسب جهت مصارف روانکاری اصطلاحاٌ به آن برش روغنی یا Lube Cut گفته میشود.

بقیه مواد که از پالایش نفت خام حاصل شده است را عمدتا مواد سبکتر تشکیل میدهند که برای مصرف های سوختی مناسب هستند. هیدروکربنهای با کمتر از ۱۵ اتم کربن، نقطه اشتعال پایین و فراریت زیادی دارند که برای استفاده به عنوان روانکار مناسب نیستند و این به علت ویسکوزیته پایین آن است.

انواع دسته بندی لوبکات

همه انواع هیدروکربنهای موجود در یک برش روغنی مناسب نیستند و باید تا جایی که امکان دارد جدا شده و یا به انواع مفیدتری تبدیل شود.

دسته آروماتیک

دسته اول به دلایل زیر برای مصارف روانکاری مناسب نیستند و از ترکیبات آروماتیک هستند :

- • پایداری اکسیداسیون پایین که باعث تغییر رنگ روغن و ایجاد ترکیبات صمغی و چسبنده و ایجاد مواد تهنشین (Deposits)، در اثر کارکرد روغن در دماهای بالا میگردد.

• داشتن شاخص گرانروی پایین( Viscosity Index یا VI ) که این شاخص به ثبات گرانروی در مقابل دما اشاره دارد. روغنهای حاوی شاخص گرانروی بالا، به تغییرات دما حساسیت کمتری دارند و در دماهای بالاتر کمتر افت ویسکوزیته داشته و خاصیت روانکاری خود را از دست میدهند.

•همچنین امکان تاثیر نامطلوب بر روی لاستیکها و آببندها را دارند.

دسته دوم پارافینیک خطی

- دسته دوم ترکیبات پارافینیک خطی درشت ملکول هستند که با وجود داشتن شاخص گرانروی بسیار بالا، خواص در سرمای مناسبی ندارند و وجود آنها موجب از بین رفتن و یا کم شدن جریان و حرکت روغن در اثر سرما میشود. در فرآیندهای قدیمی جداسازی هر دو دسته این ترکیبات یعنی آروماتیکها و پارافینهای خطی با استفاده از حلال صورت میگیرد اما در فرآیندهای جدید اصولا بر تغییر و تبدیل ترکیبات نامناسب به مناسب تاکید میشود

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.