تصفیه نفت چگونه است؟ 3 مرحله پالایش نفت خام

تصفیه نفت به این صورت است که ابتدا نفت خام توسط یک کوره گرم می شود و به یک برج تقطیر فرستاده می شود و در آنجا با نقطه جوش جدا می شود. سپس مواد با حرارت، فشار یا کاتالیزور به محصولات نهایی از جمله سوختهایی مانند بنزین و گازوئیل و محصولات ویژه مانند آسفالت و حلالها تبدیل میشوند. در این مقاله به کمک تیم تحلیلی بازار نفت و گاز به بررسی مراحل پالایش نفت می پردازیم.

مراحل تصفیه نفت خام

پالایش، نفت خام را به اجزای مختلف آن تجزیه می کند و سپس به طور انتخابی به محصولات جدید پیکربندی می شوند. پالایشگاه های نفت، تاسیسات صنعتی پیچیده و گران قیمتی هستند. تمام پالایشگاه ها دارای سه مرحله اساسی هستند: جداسازی، تبدیل و تصفیه

مرحله 1: جداسازی

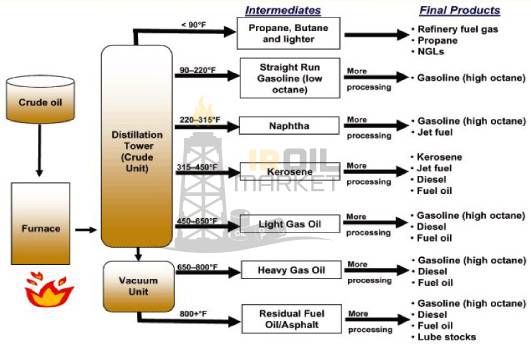

در مرحله اول پالایش، مولکول ها بر اساس وزن با استفاده از فرآیندی به نام تقطیر جدا می شوند. با حرارت دادن روغن تا دمای 400 درجه سانتیگراد در ستون تقطیر 60 متری شروع می شود. این باعث می شود روغن بخار شود و به بالای ستون صعود کند. در همین حال، سنگین ترین مولکول ها که به عنوان باقیمانده نیز شناخته می شوند، در انتهای ستون باقی می مانند.

این مواد بسیار چسبناک مانند آسفالت می شود. با افزایش بخارات نفت، مولکولها به مایع تبدیل میشوند و تنها سبکترین گازها به بالای ستون میرسند، جایی که دمای آن ۱۵۰ درجه سانتیگراد خنکتر است. سینی ها در ارتفاعات مختلف در امتداد ستون قرار می گیرند و مایعات را جمع آوری می کنند که به آن برش های نفتی نیز گفته می شود. پس از اتمام تقطیر اتمسفر، باقیماندههای سنگین به ستونهای دیگر منتقل میشوند و در آنجا تحت فرآیند تقطیر دوم قرار میگیرند تا منابعی مانند دیزل و نفت کوره سنگین استخراج کنند.

مرحله 2: تبدیل

پس از فرآیند جداسازی در پالایش نفت، روغن برای حذف مولکول های هیدروکربن سنگین و تولید محصولات سبک تر تبدیل می شود. برای انجام این کار، مولکولهای سنگین تا دمای 500 درجه سانتیگراد گرم میشوند و با کاتالیزوری که برای تسریع واکنش شیمیایی استفاده میشود، به مولکولهای سبکتر تبدیل میشوند. تقریباً 75 درصد از محصولات سنگین به گاز، بنزین و گازوئیل تبدیل می شود. اغلب، با افزودن هیدروژن به فرآیند، بازده کل افزایش می یابد. هزینه ها با عملیات پیچیده تر افزایش می یابد، به این معنی که صنعت پالایش به طور مداوم به دنبال راه هایی برای به حداکثر رساندن بازده و به حداقل رساندن هزینه ها است.

پرکاربردترین روش تبدیل کراکینگ نامیده می شود زیرا از گرما، فشار، کاتالیزورها و گاهی اوقات هیدروژن برای شکستن مولکول های هیدروکربن سنگین به مولکول های سبک تر استفاده می کند. یک واحد ترک متشکل از یک یا چند راکتور بلند، دیواره ضخیم و موشکی شکل و شبکه ای از کوره ها، مبدل های حرارتی و سایر مخازن است. پالایشگاه های پیچیده ممکن است یک یا چند نوع کراکر از جمله واحدهای کراکینگ کاتالیزوری سیال و واحدهای هیدروکراکینگ/هیدروکراکر داشته باشند.

کراکینگ تنها شکل تبدیل نفت خام نیست. سایر فرآیندهای پالایشگاهی به جای تقسیم مولکول ها، مولکول ها را دوباره مرتب می کنند تا ارزش بیافزایند.رفتارکارهای نهایی در طول درمان نهایی انجام می شود. برای تولید بنزین، تکنسین های پالایشگاه به دقت جریان های مختلفی را از واحدهای فرآوری ترکیب می کنند.

مرحله 3: تصفیه

در این مرحله از تصفیه نفت روغن تحت فرآیندهایی قرار می گیرد که برای حذف مولکول های خورنده یا آلاینده از جمله گوگرد طراحی شده اند. سوخت های خودرو با یک کاتالیزور برای تبدیل هیدروکربن های نفتنی به هیدروکربن های آروماتیک و افزایش رتبه اکتان پردازش می شوند. نفت خام پس از گذراندن سه مرحله پالایش، آماده فروش مجدد به عنوان فرآورده های نفتی تصفیه شده شامل LPG، بنزین، نفتا و روان کننده ها می باشد.

مراحل تصفیه نفت

تصفیه نفت خام در پالایشگاه ها به چه صورت است؟

پالایشگاه های نفت، نفت خام را به فرآورده های نفتی برای استفاده به عنوان سوخت برای حمل و نقل، گرمایش، سنگفرش جاده ها و تولید برق و به عنوان مواد اولیه برای ساخت مواد شیمیایی تبدیل می کنند. جداسازی مدرن شامل لوله کشی نفت خام از طریق کوره های داغ است. مایعات و بخارات حاصل به واحدهای تقطیر تخلیه می شوند.

همه پالایشگاه ها دارای واحد تقطیر اتمسفر هستند، در حالی که پالایشگاه های پیچیده تر ممکن است دارای واحد تقطیر خلاء باشند. در داخل واحدهای تقطیر، مایعات و بخارات با توجه به نقطه جوش خود به اجزای نفتی به نام کسری جدا می شوند. کسرهای سنگین در پایین و کسرهای سبک در بالا قرار دارند. سبکترین بخشها، از جمله بنزین و گازهای پالایشگاهی مایع، تبخیر میشوند و به بالای برج تقطیر بالا میروند، جایی که دوباره به مایع تبدیل میشوند.

3 فرآیند اصلی پالایش نفت در پالایشگاه ها عبارتند از:

- تجزیه (تقسیم) توسط ترک های حرارتی و کاتالیزوری

- یکسان سازی (ترکیب) از طریق آلکیلاسیون و پلیمریزاسیون

- دگرسانی (بازآرایی) با ایزومریزاسیون و اصلاح کاتالیزوری

فرآیند پالایش نفت در پالایشگاه

مایعات با وزن متوسط، از جمله نفت سفید و عرقیات، در وسط برج تقطیر می مانند. مایعات سنگینتر، به نام نفت گاز، در پایینتر در برج تقطیر جدا میشوند، در حالی که سنگینترین بخشها با بالاترین نقطه جوش در پایین برج مینشینند.تبدیلپس از تقطیر، فراکسیون های تقطیر سنگین و کم ارزش را می توان بیشتر به محصولات سبک تر و با ارزش بالاتر مانند بنزین تبدیل کرد. اینجاست که کسری از واحدهای تقطیر به جریانها (اجزای میانی) تبدیل میشوند که در نهایت به محصولات نهایی تبدیل میشوند.

سطح اکتان، درجه بندی فشار بخار و سایر ملاحظات خاص ترکیب بنزین را تعیین می کند.ذخیره سازی هم نفت خام ورودی و هم محصولات نهایی خروجی به طور موقت در مخازن بزرگ در مزرعه مخزن نزدیک پالایشگاه ذخیره می شوند. خطوط لوله، قطارها و کامیون ها محصولات نهایی را از مخازن ذخیره سازی به نقاط دیگر در سراسر کشور حمل می کنند.

7 جزء نفت خام از نظر شیمیایی، نفت عمدتاً از هیدروژن و کربن تشکیل شده است، اما همچنین حاوی درصد کمی از اکسیژن، نیتروژن، گوگرد و آثار فلزاتی مانند وانادیم، کبالت و نیکل است. ترکیبات آلی رایج شامل آلکان ها (پارافین ها)، نفتن ها، آروماتیک ها و هتروترکیبات است.

از تامین انرژی وسایل نقلیه و گرمایش ساختمان ها گرفته تا سنگفرش جاده ها و تولید مواد پتروشیمی، نفت خام در زمینه های بی شماری استفاده می شود. اما قبل از اینکه منبع به عنوان یک محصول نهایی فروخته شود،

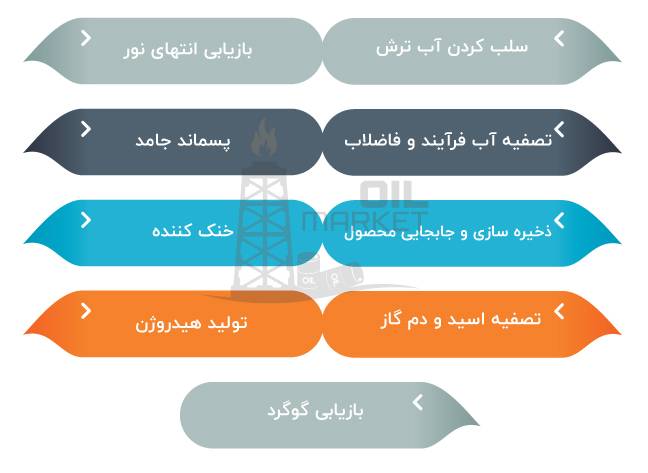

سایر عملیات پالایش عبارتند از:

- بازیابی انتهای نور

- سلب کردن آب ترش

- پسماند جامد

- تصفیه آب فرآیند و فاضلاب

- خنک کننده

- ذخیره سازی و جابجایی محصول

- تولید هیدروژن

- تصفیه اسید و دم گاز

- بازیابی گوگرد

نمک زدایی

مرحله نمکزدایی (Desalting Unit) یکی از واحدهای اصلی در پالایشگاههای نفت است که برای نمکزدایی از نفت خام پیش از پالایش استفاده میشود. نفت خام اغلب دارای آب، نمکهای غیرآلی، ذرات جامد و فلزات قابل حل در آب میباشد. به عنوان مرحله اول در پروسه پالایش نفت و برای جلوگیری از خوردگی، تشکیل رسوب و جلوگیری از بی اثر شدن کاتالیستها در واحدهای فرآیندی این محتویات باید قبل از پالایش از نفت جدا شوند. تقطیر نفت خام پیچیده تر از تقطیر محصول است، به این دلیل که نفت خام حاوی آب، نمک و مواد جامد معلق است.

معمول ترین روش های نمک زدایی نفت خام شیمیایی هستند و جداسازی الکترواستاتیک، و هر دو از آب گرم به عنوان عامل استخراج در نمک زدایی شیمیایی، آب و سورفکتانت شیمیایی (دمولسیفایر) به مواد خام اضافه می شوند که حرارت داده می شود تا نمک ها و ناخالصی ها حل می شوند یا به آب متصل می شوند، سپس در یک مخزن نگهداری می شوند.

نفت خام داغ را با استفاده از خاک دیاتومه فیلتر می کند. املاح در آب شستشو و روغن و آب حل می شوند فازها در یک ظرف ته نشین یا با افزودن مواد شیمیایی جدا می شوند برای کمک به شکستن امولسیون با ایجاد یک میدان الکتریکی با پتانسیل بالا در سرتاسر ظرف ته نشینی برای ادغام قطرات آب شور با سرعت بیشتری می توان از میدان های AC یا DC و پتانسیل های 12000 استفاده کرد.

برای واحدهای نمک زدایی تک مرحله ای بازده 90 تا 95 درصد می باشد و فرآیندهای دو مرحله ای به 99٪ می رسند. اگر PH آب نمک از 7 بیشتر شود، به دلیل وجود نفتنات سدیم و سولفید سدیم، امولسیون می تواند تشکیل شود . برای اکثر روغن های خام، مطلوب است که pH کمتر از 8.0 باشد. آبگیری بهتری در نمک زدایی های الکتریکی زمانی حاصل می شود که pH آنها در محدوده 6 تا 8 باشند.

مقدار pH با استفاده از منبع آب دیگری کنترل می شود، افزودن اسید به آب ورودی یا بازیافتی 12 خوراک نفت خام تا 180-65 گرم می شود دما توسط فشار بخار نفت خام محدود می شود. در هر دو روش ممکن است مواد شیمیایی دیگری اضافه شود. آمونیاک اغلب برای کاهش خوردگی استفاده می شود. ممکن است کاستیک یا اسید برای تنظیم pH اضافه شود و آب فاضلاب و آلاینده ها از پایین تخلیه می شوند.

نتیجه گیری

همه پالایشگاه ها دارای سه مرحله اساسی هستند: جداسازی، تبدیل و تصفیه. در طی فرآیند جداسازی، مایعات و بخارات بر اساس وزن و نقطه جوش در واحدهای تقطیر به اجزای نفتی به نام فراکسیون جدا می شوند.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.