پت کک (کک نفتی) چیست؟

پت کک (Petroleum coke) ماده جامد با کربن بالاست و دارای مقدار زیادی گوگرد و فلزات سنگین مانند نیکل و وانادیم است. این محصول از فرایند پالایش نفت حاصل میشود. در این مقاله به کمک تیم تحلیلی بازار نفت و گاز به بررسی این محصول می پردازیم.

ککِ نفتی محصول کربونازیسیون برشهای سنگین هیدروکربنی نفت با دمای جوش بالا است. همچنین در فرایند تولید نفت خام مصنوعی از بیتومن استخراج شده از ماسههای نفتی کانادا و میدان نفتی اورینوکوی ونزوئلا نیز کک نفتی تولید میشود.

کک نفتی میزان ارزش حرارتی بالاتری نسبت به کک متالورژی دارد و میزان خاکستر آن کمتر است. به علت شرایط بسیار شدید حرارتی که پت کک در آن تولید می شود، میزان بسیار کمی ماده فرار سوختنی دارد، در نتیجه این کک به علت میزان کم ماده فرار، بسیار سخت در حالت سوختن قرار می گیرد. کک نفتی به دست آمده که تکلیس نشده باشد، کک سبز نیز نامیده میشود و بیشتر به عنوان سوخت مورد استفاده قرار می گیرد. در نهایت کک خام به کک کلسینه شده تبدیل می شود که دارای میزان کربن تثبیت شده بالا، خاکستر کم و گوگرد بسیار کم است.

فرایند تولید پت کک

کک کردن فرآیندی است که در آن، مواد خام مایع با یک دمای بسیار بالا حرارت داده میشوند. نتیجه این فرایند، تشکیل یک رسوب جامد به نام کک نفتی است. به عبارت ساده، کک، زغال سنگ سختی است که در دمای بالا در کوره های مخصوص پخته شده و به صورت مصنوعی تولید میشود. کک به طور سنتی در متالورژی استفاده میشود، به عنوان مثال، در ذوب آهن خام برای تولید آهن.

فرآیندهای کک سازی متعددی مانند کلسینه کردن، کک سازی سیال و کک سازی تاخیری وجود دارد و بسته به نوع خوراک در فرآیند کک سازی و واکنش هایی که در آن رخ می دهد، انواع کک به دست می آید.

انواع پت کک

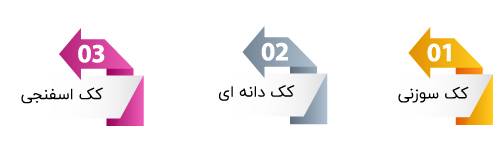

انواع مختلف کک نفتی به دلیل تفاوت در متغیرهای عملیاتی و ماهیت مواد اولیه، ریز ساختارهای متفاوتی دارند. تفاوت های قابل توجهی نیز باید در خواص انواع مختلف کک، به ویژه خاکستر و محتویات مواد فرار مشاهده شود. انواع پت کک ها عبارتند از کک سوزنی، کک دانه ای، کک اسفنجی .

-

کک سوزنی

کک سوزنی از دو منشاء کک نفتی و کک قطران ذغال سنگ تولید می شود. پترولیوم کک Coke ) ( Petroliumیک محصول فرعی حاصل از پالایش نفت خام است که عمدتا از کربن تشکیل شده است و دارای مقداری گوگرد و فلزات سنگین مانند نیکل و وانادیوم است.

-

کک دانه ای

عموماً خوراکهایی که از باقی ماندههای تحت خلأ و ضایعات قسمتهای مختلف پالایش به دست میآید، میتواند سبب تولید کک دانهای شود. هنگامی که هیدروکربنهای سبک در ظرف فلش میشوند، گلولههای کوچکی از قیر در جریان گاز معلق میشوند که این ذرات در اثر حرارت تولیدی از پلیمریزاسیون آسفالیتن سریعاً تبدیل به کک دانهای شده و ته نشین میشود؛ ابعاد آنها نیز حدود ۲ تا ۵ میلیمتر بوده و در برخی موارد که به هم بچسبند تا ۲۵ سانتیمتر میشوند.

-

کک اسفنجی

این نوع از کک به دلیل شباهت ظاهری به اسفنج به این نام خوانده میشود و از VRC دارای محتوی آسفالیتن، گوگرد و فلزات کم تا متوسط است، تولید میگردد. وجود فلزات سبب ایجاد آلودگی در محصول آلومینیوم بدست آمده میشود. اگر کک اسفنجی سفت و سخت باشد به عنوان کک اسفنجی ایدهآل برای تولید آند در نظر گرفته میشود و برای تولید آند کربنی جهت استفاده در صنایع آلومینیوم سازی تکلیس میگردد. در غیر این صورت، از کک اسفنجی به دست آمده میتوان به عنوان سوخت استفاده نمود.

انواع کک نفتی

ویژگی های پترولیوم کک

از ویژگی های مهم این محصول وجود هیدروکربن زیاد دراین محصول است. این ویژگی باعث اهمیت مهم و موثر این محصول شده است از دیگرخصوصیات این محصول وزن مولکولی بسیار زیاد است.

ترکیب بندی پتکک که از طریق فرآیند کلسینهسازی که حرارت داده میشود یا کک خام تصفیه میشود، تغییر مییابد بسیاری از اجزای منبع را حذف میکند. معمولا پتکک زمانی که تصفیه می شود، فلزات سنگین را به عنوان مواد فرار یا انتشار آزاد نمی کند.

بسته به ذخایر خوراک نفتی مورد استفاده، درصد کربن موجود در پت کوک می تواند به 98 تا 99 درصد برسد. این یک ترکیب مبتنی بر کربن حاوی هیدروژن در غلظت های بین 3.0-4.0٪ ایجاد می کند. کک خام (یا سبز) حاوی بین 0.1-0.5٪ نیتروژن و 0.2-6.0٪ گوگرد است که با کلسینه شدن کک تولید می شود.

روشهای کک سازی

فرایند کک سازی تبدیل باقیماندههای سنگین به کک و مواد دیگر را ممکن میسازد. این فرآیند بیشتر در مناطقی مطرح میشود که از سوختهای سنگین استفاده چندانی نمیکنند و در نتیجه باقیماندههای سنگین بیمصرف میمانند. در این حالت میتوان از فرآیند کک سازی استفاده کرد که در واقع یک شکست حرارتی شدید است و فرآوردههای آن عبارتند از: کک، گاز، بنزین و گازوئیل که معمولا به عنوان خوراک شکست کاتالیستی و نیز هیدروکرکینگ به کار میرود. در ادامه به توضیح اجمالی روشهای کک سازی پرداخته میشود.

1. ککسازی تاخیری

از نظر آماری، امروزه برای فرآوری مواد باقیمانده، بیشتر از روش کک سازی تأخیری استفاده میشود. با وجود مقبولیت این واحد، تعداد کمی سازنده و پالایشگر دانش طراحی کک سازی تأخیری را دارند. کک سازی تأخیری یک فرآیند شکست گرمایی شدید است که در پالایشگاههای نفتی برای بهبود و تبدیل تهماندههای نفتی به مایعات، گازها و پت کک به کار میرود. برای رسیدن به دمای مناسب شکست گرمایی( 505-485 درجه سانتیگراد) از لولههای بزرگ عمودی که با مشعل گرم میشوند، استفاده میشود.

زمان ماندن در کوره بسیار کوتاه است و کک سازی تا زمانی که خوراک به درامهای بزرگ کک سازی برسد به تعویق میافتد. این فرایند به صورت نیمه مداوم انجام میگیرد در حالی که جریان خوراک مداوم است؛ اما جداسازی کک تولید شده به صورت دورهای انجام میشود. جریان خوراک بین یک یا چند عدد درام تغییر میكند. یک درام به صورت لحظهای با خوراک پر شده و درام دیگر سرد میشود. ککهای موجود در آن به صورت هیدرولیک جدا شده و سپس دوباره گرم میشود.

2. فلکسی کک

خوراک این فرایند میتواند هر نوع نفت سنگینی باشد. خوراک ابتدا حدود 315 تا 370 درجه سانتیگراد پیش گرم شده و به درون راکتور اسپری میشود تا با بستر داغ و سیالی کک در تماس قرار بگيرد. این کک داغ از گرمکن کک (با نرخ جریانی که راکتور را به صورت سیالی نگه دارد) بین 510 تا 540 درجه سانتیگراد به راکتور بازگردانده میشود. کک بازگشتی از گرمکن کک، حرارت کافی برای تبخیر خوراک و واکنش شکست را فراهم میكند. بخارشکسته شده از سیکلون عبور میكند و سپس در اسکرابر بالای راکتور خنک میشود. برخی از بخارات سنگین در اسکرابر میعان یافته و به راکتور باز میگردند.

کک تولید شده در شکست به صورت فیلم نازک بر روی سطح ککهای موجود مینشیند. در پایین راکتور، کک با بخار جدا میشود تا محصولات واکنش با کک خروجی از راکتور ترکیب نشوند. کک از راکتور به سمت گرمکن در دمای حدودا 593 درجه سانتیگراد جریان مییابد. گرمکن کک نیز یک تجهیز بستر سیال است. در ادامه جریان کک وارد سومین بستر سیال میشود و در آنجا با هوا و بخار برای تولید یک گاز شامل کربن مونوکسید، هیدروژن، کربن دیاکسید و نیتروژن، واکنش میدهد. سیستم به گونهای طراحی شده که محصول کک در این راکتور بین 60 تا 97 درصد گازی سازی میشود. ارزش حرارتی گاز کک تولیدی، از گاز طبیعی نیز کمتر است.

3. کک سازی سیال

کک سازی سیال روشی ساده از نسخه فلکسی کک سازی است. در این روش کک گازی سازی نمیشود؛ بنابراین تنها دو بستر سیالی شده وجود دارند. کک سازی سیال روش جدیدتری است ولی عیب آن تولید کک پودری شکل است که کاربرد آن توأم با اشکال است. خوراک ابتدا در حدود 300 درجه سانتیگراد گرم شده و وارد راکتور میشود. در راکتور کک به صورت بستر سیال داغ وجود دارد و دمایش حدود 450 درجه سانتی گراد است. شکست خوراک بلافاصله پس از ورود به راکتور انجام شده و مقدار زیادی کک تشکیل میشود که بر روی ذرات کروی کک موجود در راکتور رسوب میكند.

این ذرات به طور مداوم از پایین راکتور خارج و به یک گرمکن فرستاده میشود. در آنجا قسمتی از کک (حدود 5 درصد) به کمک جریان هوا سوزانده شده و به این ترتیب دما تا 620 درجه سانتیگراد بالا میرود. قسمت اعظم کک دوباره به راکتور برگردانده میشود و بقیه آن که میزان کک خالص است، از پایین گرمکن خارج شده و پس از سرد شدن با آب به انبار فرستاده میشود. فرآوردههای سبک خروجی از بالای راکتور وارد یک ستون تفکیک کوچک شده و در آنجا گاز و بنزین و گازوئیل از یکدیگر جدا میشوند.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.