فرآیند کاتالیزوری سیال

فرآیند کاتالیزوری سیال Fluid Catalytic Cracking (FCC); اختصاصی بازار نفت گاز پتروشیمی:

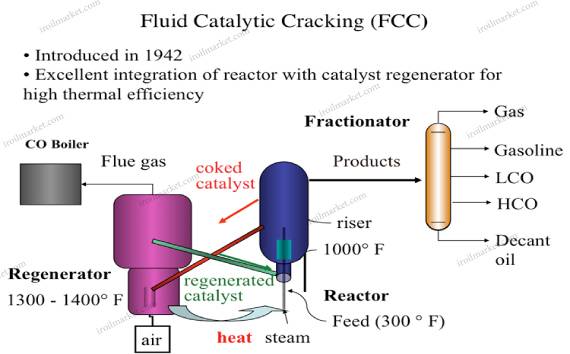

فرآیند کاتالیزوری سیال، که در سال 1942 معرفی شد، همگرایی عالی راکتور ترک خوردگی و بازسازی کننده کاتالیزور را ارائه کرد که بالاترین بازده حرارتی را فراهم می کند. در واقع یکی از مهمترین واحدها و فرآیندهای تبدیل کاتالیستی در جهان محسوب میشود که مواد سنگین و کم ارزش نفتی را به مواد سبکتر و با ارزش تر تبدیل میکند. امروزه به دلیل افزایش مصرف سوخت در جهان و نیاز به تبدیل مواد سنگین به مواد سوختی سبک نیاز به این فرایند بیش از پیش احساس میشود.

تاریخچه تولید:

اولین واحد شکست کاتالیستی در سال ۱۹۳۶ میلادی توسط Hordry ارائه و ساخته شد. این واحد با بستر ثابت طراحی شده بود. واحدهای بستر سیال از نوع FCC برای اولین بار در سال ۱۹۴۲ توسط شرکت Exxon در طول جنگ جهانی برای تولید بنزین با اکتان بالا و تولید محصولات جانبی نظیر بوتیلن برای فرایند الکیلاسیون به صورت صنعتی درآمد. از آنجایی که بنزین تولید شده در این واحد از نظر کیفی و کمی به مراتب بهتر از بنزین تولید شده در واحدهای شکست حرارتی و گازوئیلی بود، این واحدها با استقبال بسیار قابل توجهی روبرو شدند.

از میان سه نوع واحد شکست کاتالیستی (بستر ثابت، بستر متحرک، بسترسیال) تکنولوژیهای مبتنی بر بستر سیال از لحاظ عملیاتی پیچیدهتر و از مزایای ویژه نسبت به روشهای بستر ثابت و بستر متحرک برخوردار است. از مزایای روش بستر سیال نسبت به روش بستر ثابت میتوان به موارد زیر اشاره کرد:

- فعالیت یکنواخت کاتالیستها و مداوم بودن عملیات احیاء

- تولید گرمای لازم برای واکنش هیدروکراکینگ بوسیلهٔ احتراق کک در قسمت محفظه احیاء

- تجهیزات سیالات ساده با تعداد کمی از اجزای متحرک و کنترل مداوم جریان کاتالیست

در این فرآیند، یک بستر سیال از ذرات کاتالیزور همراه با بخار تزریق شده در ورودی (به نام رایزر) راکتور با خوراک نفت گاز در تماس قرار می گیرد. ذرات کاتالیزور داغ که از واحد احیاء میآیند، نفت گاز خوراکی را به محض تماس در رایزر تبخیر میکنند و ترک خوردگی با بخار شدن نفت گاز و حرکت ذرات کاتالیست به سمت بالا در راکتور شروع میشود. دمای ذرات کاتالیزور با ادامه تبخیر نفت گاز و واکنشهای گرماگیر در طول حرکت رو به بالا کاهش مییابد.

پیکربندی فرآیند برای فرآیند ترک خوردگی کاتالیستی سیال (FCC)

واکنش های ترک نیز مقدار قابل توجهی کک روی کاتالیست ها رسوب می کند که منجر به غیرفعال شدن کاتالیزور می شود. پس از حذف هیدروکربن های جذب شده توسط بخار، کاتالیزور کک شده به واحد احیا فرستاده می شود تا کک را با هوا بسوزاند.

گرمای آزاد شده از سوزاندن رسوب کک باعث افزایش دمای ذرات کاتالیست می شود که برای تکمیل چرخه به رایزر بازگردانده می شوند. سوزاندن کربن دفع شده در احیا کننده، انرژی لازم برای ترک خوردگی را بدون تلفات زیاد فراهم می کند، بنابراین بازده حرارتی فرآیند را افزایش می دهد. محصولات کراکینگ پس از جدا شدن از ذرات کاتالیزور در بخش بالایی راکتور برای بازیابی به بخش شکنش فرستاده می شوند.

پیکربندی های مختلف واحدهای FCC

در راکتور، واکنشهای ترک بر روی محلهای فعال کاتالیزورها با تشکیل کربوکاتیونها آغاز میشود و واکنشهای زنجیرهای یونی متعاقب آن آلکانهای شاخهدار و ترکیبات معطر را برای تشکیل کراکات (بنزین ترک خورده با عدد اکتان بالا)، الفینهای سبک، نفت های چرخه تولید و نفت دوغابی( یک نوع نفت شفاف) که به فرکشناتور فرستاده می شوند تولید می کنند.

یک محصول جانبی غنی از کربن ناشی از ترک کاتالیستی، که “کک” نامیده می شود، روی سطوح کاتالیزور رسوب می کند و مکان های فعال را مسدود می کند. FCC به عنوان یک فرآیند دفع کربن در نظر گرفته می شود زیرا کک ته نشین شده روی سطح کاتالیزورغنی از کربن است و در نهایت برای گرما سوزانده می شود، و بنابراین امکان تولید مقادیر زیادی از یک تقطیر سبک (کراکات) را در این فرآیند بدون افزودن هیدروژن فراهم می کند.

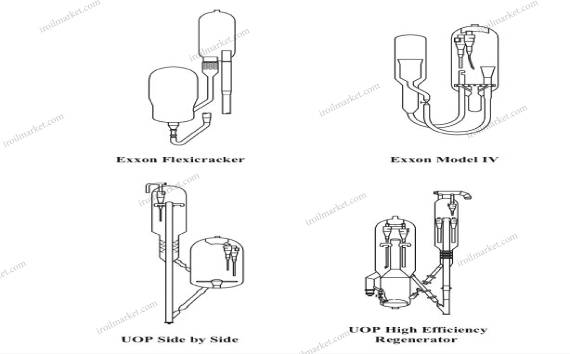

دو پیکربندی مختلف از فرآیندهای تجاری FCC بسته به موقعیت های راکتور و احیاگر وجود دارد: آنهایی که می توانند در کنار یکدیگر یا روی هم قرار گیرند، جایی که راکتور در بالای احیاگر نصب می شود.

شرکتهای اصلی مجوزدهنده که فرآیندهای FCC را با پیکربندیهای مختلف ارائه میکنند عبارتند از Kellogg Brown & Root، CB&I Lummus، ExxonMobil Research and Engineering، Shell Global Solutions International، Stone & Webster Engineering Corporation، Institut Francais du Petrole (IFP) و UOP. طراحی UOP واحدهای احیاکننده دو مرحلهای با راندمان بالا مزایای سوزاندن کک یکنواخت، تبدیل بیشتر CO به CO2 و انتشار کمتر NOx را در میان سایر موارد ارائه میکند. یکی دیگر از اصلاحات در کارخانه های FCC می تواند نصب یک خنک کننده کاتالیست باشد که ممکن است کنترل بهتری بر نسبت کاتالیزور به نفت ارائه دهد. توانایی بهینه سازی شرایط عملیاتی FCC افزایش تبدیل و پردازش مواد اولیه باقیمانده سنگین تر و فعالیت کاتالیست و نگهداری کاتالیست بهتر است.

منبع: education institute

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.